La tecnología BFS está considerada una de las más avanzadas en llenado aséptico, ya que elimina el riesgo de contaminación.

Rápida, segura y flexible: la tecnología Blow-Fill-Seal del inventor

Hace más de 60 años, Rommelag revolucionó el llenado aséptico con la invención de la tecnología Blow-Fill-Seal (BFS). BFS combina los laboriosos procesos de producción de envases, llenado y sellado en un único proceso aséptico flexible y totalmente automatizado, ofreciendo el máximo nivel de seguridad en la producción estéril para la industria farmacéutica.

Cómo funciona BFS

Cómo funciona la tecnología de Blow-Fill-Seal

El granulado de polímero puro se extruye en un tubo, que se moldea en un recipiente estéril mediante vacío y aire estéril

El recipiente se llena inmediatamente con la sustancia líquida o semisólida en la cantidad exacta

Blow - Envase soplado

El granulado de polímero puro se extruye en un tubo, que se moldea en un recipiente estéril mediante vacío y aire estéril

Fill - Relleno

El recipiente se llena inmediatamente con la sustancia líquida o semisólida en la cantidad exacta

Seal - Sellado

Por último, el recipiente se cierra herméticamente

aséptico

Volumen de llenado

Unidades por hora

Ventajas

Ventajas de la tecnología de Blow-Fill-Seal

Los envases BFS están diseñados para una apertura fácil y una dosificación precisa y permiten una aplicación segura y fiable.

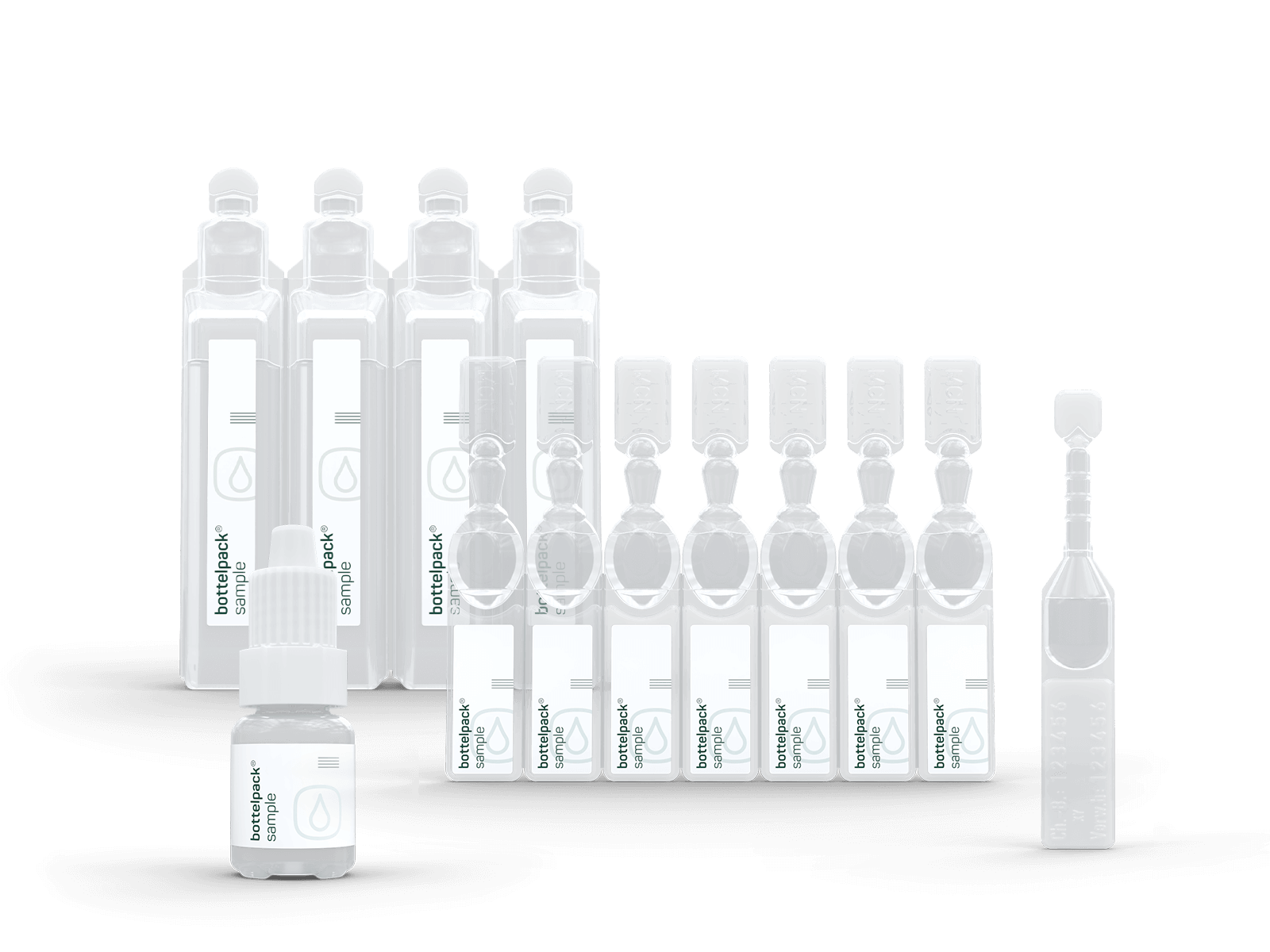

Ya se trate de ampollas o frascos, con dispositivo de suspensión, asa empotrada, cuentagotas, relieve o etiquetado, con o sin ventilación, BFS se adapta a sus necesidades individuales.

No hay envases prefabricados que haya que almacenar, transportar, limpiar y esterilizar, lo que reduce la complejidad logística y los costes.

Los envases BFS no se rompen ni se hacen añicos como el vidrio, lo que reduce el riesgo de lesiones y contaminación por fragmentos. Su resistencia a los impactos también disminuye el riesgo de daños durante el transporte.

Le ofrecemos un concepto global de cualificación y validación reconocido por las autoridades de todo el mundo.

Sostenibilidad

Ventajas para la sostenibilidad de la tecnología de soplado-llenado-sellado

Envase primario

El envase primario BFS perfecto para cada aplicación

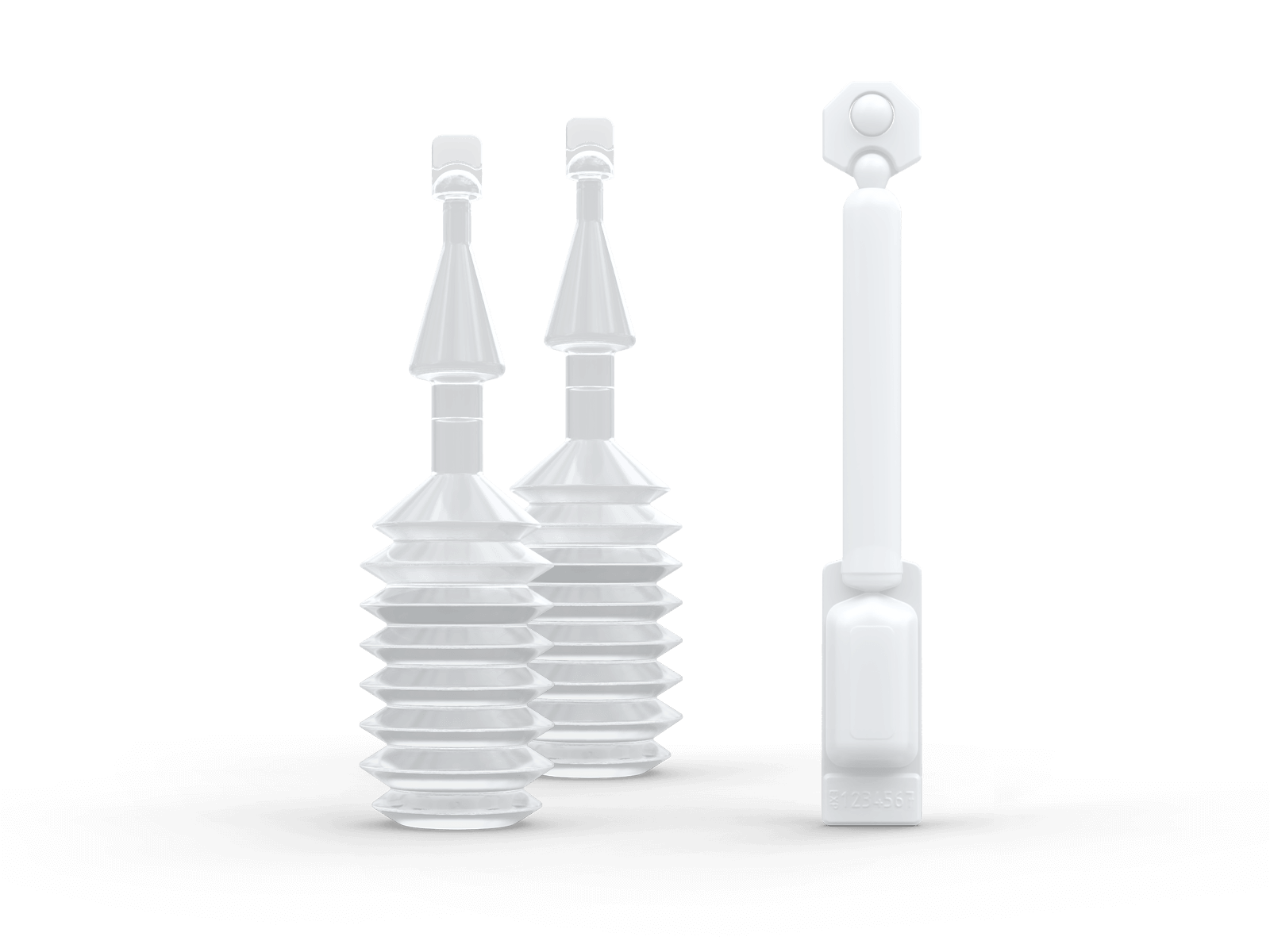

Conectores y elementos de fijación

Conexiones y fijaciones funcionales

Permite una fácil extracción de líquidos con jeringas sin necesidad de agujas adicionales. Las ampollas con conexión Luer ventilada permiten la compensación automática de presión y garantizan un flujo uniforme.

Se moldea directamente durante el proceso de sellado y queda firmemente adherido al envase. Un simple giro basta para abrirlo. Este método ha sido probado con éxito en miles de millones de unidades, ofreciendo opciones de diseño flexibles.

El sistema de cierre KME tiene un tapón de rosca con un pasador de perforación integrado. Al enroscar el tapón en el cuello de la botella, se genera una apertura apta para goteo o pulverización, ideal para múltiples aplicaciones.

Este sistema combina un recipiente sellado con un eurocierre, desarrollado especialmente para las altas exigencias de los frascos de infusión.

Como alternativa a los eurocierres, la cabeza de pezón se moldea durante el proceso de sellado y proporciona una opción de cierre específica según las necesidades del producto.

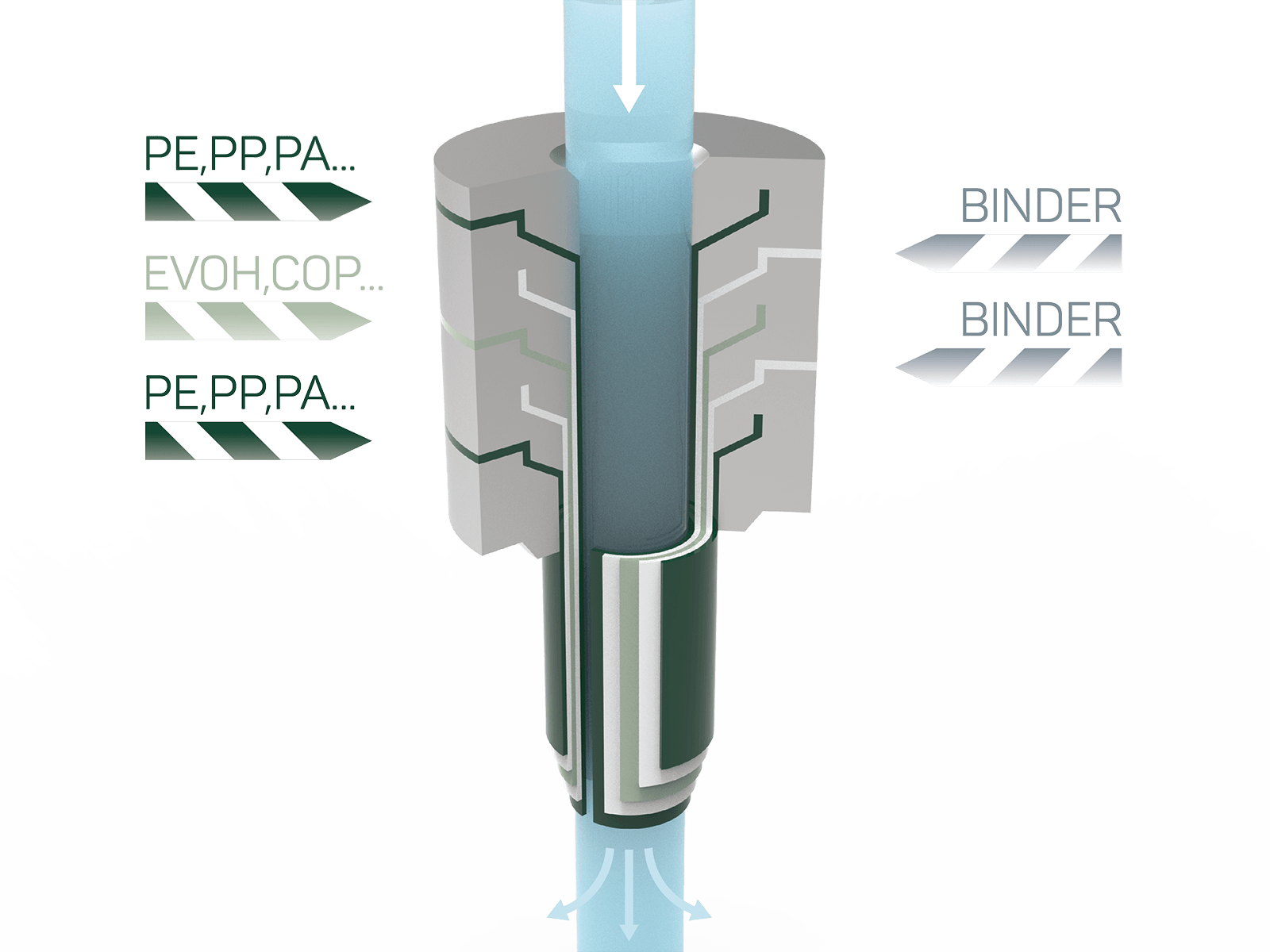

BFS multicapa

Excelentes propiedades de barrera con BFS multicapa

Si se requieren propiedades de barrera especiales, BFS ofrece la opción de un proceso de coextrusión. Los envases BFS multicapa garantizan una alta protección contra la humedad y los gases, preservando los líquidos sensibles de las influencias ambientales.

coolBFS

coolBFS para el envasado de líquidos sensibles a la temperatura

Un único interlocutor

Más que un simple fabricante de maquinaria: su socio integral de BFS

Ofrecemos varias opciones para integrar nuestra tecnología de Blow-Fill-Seal en su empresa. Ya sea que desee externalizar la producción con nuestro servicio de llenado por contrato o establecer su propia producción con los sistemas bottelpack, tenemos la solución ideal para usted. También le asesoramos en el desarrollo y optimización de su producto BFS para un lanzamiento al mercado sin complicaciones.