With the Rommelag Pharma Service (RPS), we offer a fast, cost-effective, and regulatory-approved comprehensive solution.

Aseptic Packaging Solutions for Liquid Products from Rommelag

As the inventor of Blow-Fill-Seal (BFS) technology, Rommelag is your trusted one-stop partner for aseptic liquid packaging. Alongside our high-performance bottelpack filling systems, we offer contract filling, product development support, and a full range of services to meet all your packaging needs.

As the inventor of Blow-Fill-Seal (BFS) technology, Rommelag is your trusted one-stop partner for aseptic liquid packaging. Alongside our high-performance bottelpack filling systems, we offer contract filling, product development support, and a full range of services to meet all your packaging needs.

Technology

BFS Technology & bottelpack Filling Machines

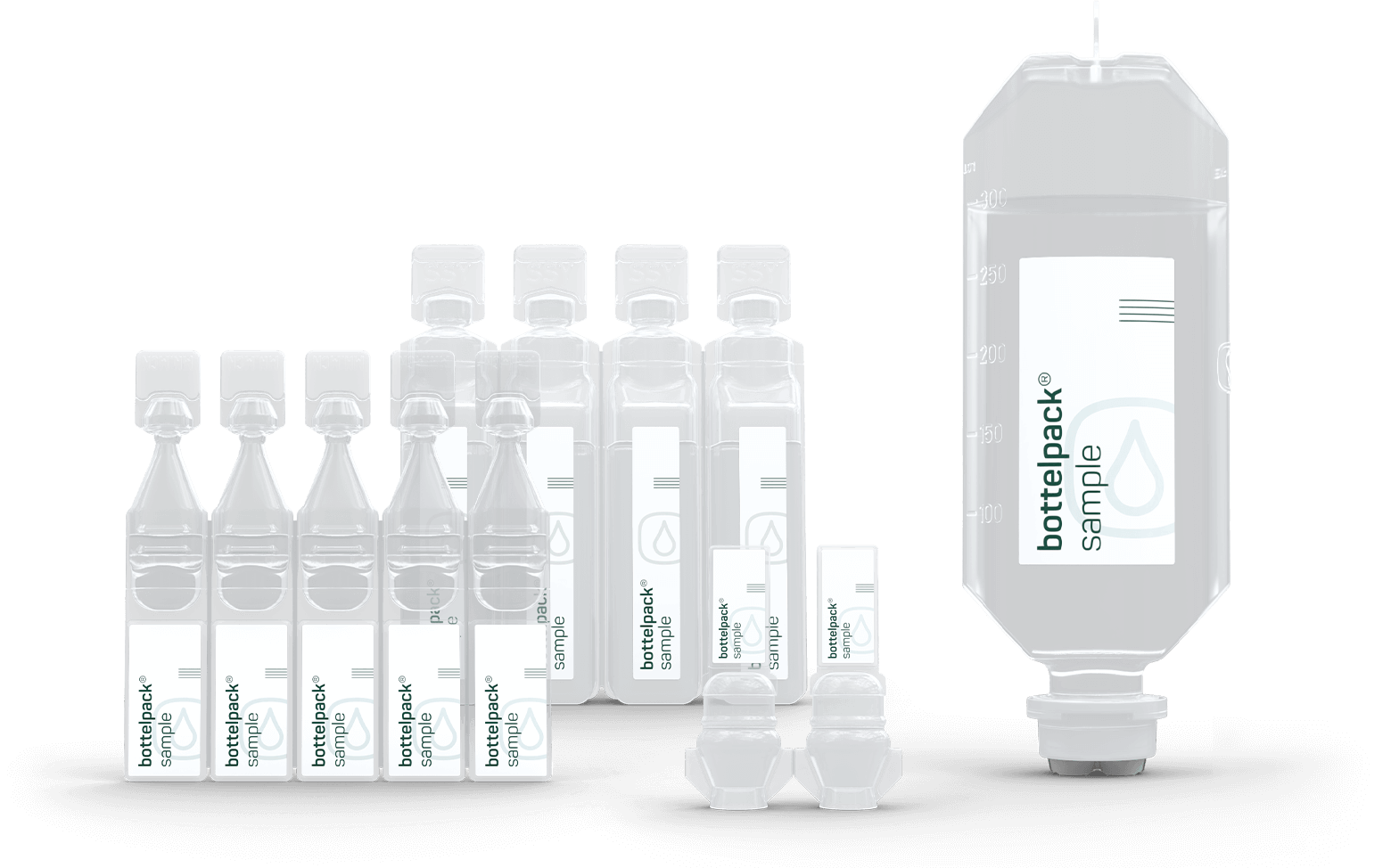

BFS technology enables the production, filling, and sealing of break-proof polymer containers in a seamless, fully automated aseptic process with unmatched container design flexibility.

bottelpack machines can produce up to 33,000 BFS containers per hour. Additionally, they are the most space-efficient aseptic filling machines available, optimizing valuable cleanroom space and making them some of the most efficient on the market.

cdmo

BFS Contract Filling and Development

Whether you’re looking to test BFS technology without major investment risk, need to cover production peaks, or produce full-scale market batches - our contract filling services offer state-of-the-art equipment and a full suite of services at highly competitive prices. Our experienced team also provides comprehensive support in developing and optimizing your product for BFS.

Industries

Blow-Fill-Seal Solutions for your Application

Small ampoules or large bottles, single or multi-dose, temperature-sensitive or terminal sterilizable—we precisely fill every liquid or semi-solid pharmaceutical product into the perfect packaging.

We ensure your cosmetic products are attractively packaged, focusing on unique and user-friendly designs. BFS ensures the highest levels of sterility for your products, allowing many to remain preservative-free.

BFS's flexibility perfectly adapts to the chemical industry's varied needs. From motor oils to cleaners and pheromone fragrances, our Blow-Fill-Seal technology ensures everything is filled efficiently and ready for immediate use.

Services

Comprehensive Services for the Entire Product Life Cycle

With our comprehensive consulting and service packages as well as digital products, we support you holistically throughout the entire product life cycle.

We have the expertise you need to plan, expand, reorganize, or optimize your BFS production.

Our comprehensive after-sales services ensure that your bottelpack machine delivers outstanding quality and operates economically day after day.

Unleash the potential of your BFS production with intelligent digital solutions.

One-Stop-Partner

Rommelag: Your One-Stop-Partner

At Rommelag, we uniquely combine the expertise of a leading filling machine manufacturer with the capabilities of a trusted contract filler. This dual role allows us to offer you a unique range of products and services that provide you with optimum support at every stage.